合作客戶/

拜耳公司 |

同濟大學 |

聯合大學 |

美國保潔 |

美國強生 |

瑞士羅氏 |

相關新聞Info

-

> 不同溫度和壓力對AOT穩定CO2乳液的界面張力影響(一)

> 芬蘭Kibron表面張力儀精準測量不同微米尺度下異辛烷的表面張力

> 拉脫法測量:不同性能磁性液體的磁表面張力變化規律與影響因素(二)

> 10種常用表面活性劑水溶液的表面張力測定、泡沫的產生和測試(二)

> 毛細現象及潤濕作用機理相關解釋

> 電極界面剩余電荷量越大,界面張力(界面自由能)就越小

> N-十四酰基天冬氨酸及其鈉鹽合成路線、制備、表面張力等性能測定(二)

> 生物表面活性劑產生菌的篩選及對PAHs污染環境的修復效果研究(一)

> 3D打印鈦合金粉體的生產工藝——高速高壓氬氣氣流克服鈦合金熔體表面張力

> 人胰島素的朗繆爾單分子層膜的表面化學和光譜學性質——結論、致謝!

推薦新聞Info

-

> 反離子鹽KBr濃度對酰胺基陽離子Gemini表面活性劑的表/界面活性的影響(二)

> 反離子鹽KBr濃度對酰胺基陽離子Gemini表面活性劑的表/界面活性的影響(一)

> 典型離子型與非離子型起泡劑的界面行為對泡沫性能的影響機制

> 新無氰白銅錫電鍍液及電鍍方法可降低表面張力,促進鍍液對復雜工件的潤濕

> 一種耐超高溫酸液體系、制備方法及其應用

> 納米滲吸驅油劑種類、降低界面張力和改變潤濕性的能力等機理研究(四)

> 復合驅中聚合物與陰離子表面活性劑的協同作用研究

> 化學組成對無堿鋁硼硅OLED基板玻璃表面張力的影響——結果、結論

> 化學組成對無堿鋁硼硅OLED基板玻璃表面張力的影響——摘要、實驗方法

> 納米滲吸驅油劑種類、降低界面張力和改變潤濕性的能力等機理研究(三)

重軌鋼中氧、硫含量、夾雜物形核率、聚集與界面張力的關系(一)

來源:中國冶金 瀏覽 435 次 發布時間:2025-07-08

摘要

鐵路運輸的重載化和高速化對鋼軌材質的潔凈度提出了更加嚴苛的要求。國內某廠生產高速重軌鋼的過程中,存在精煉階段氧、硫含量控制不穩定的問題,繼而造成鋼中非金屬夾雜物控制水平不穩定的問題。為了研究重軌鋼中氧、硫元素質量分數對氧化物夾雜的影響,以此廠生產的重軌鋼為研究對象,開展實驗室熱模擬研究,調整鋼中初始硫和全氧質量分數分別為0.007%~0.016%和0.001 2%~0.004 4%,統計鋼渣反應前后鋼中氧化物夾雜數量密度、尺寸和成分的變化規律。結果表明,隨著鋼中氧、硫元素質量分數增加,氧化物夾雜的去除率呈升高趨勢,氧化物夾雜的平均尺寸呈減小趨勢。鋼廠可在保證渣成分穩定、鋼液溫度降幅不大且精煉時長穩定的情況下,改變以往過分追求低硫指標的生產習慣,利用表面活性元素氧、硫對界面張力的影響,適當提高LF進站前鋼中氧、硫元素質量分數,可提高氧化物夾雜的去除率,同時降低夾雜物尺寸。

重軌鋼是鐵路承重的主要用鋼,鋼軌的質量嚴重影響高速、重載鐵路的快速發展。除要求更高的潔凈度、強度和良好的韌性外,抗疲勞性能是考核重軌鋼質量好壞的重要因素。非金屬夾雜物是破壞鋼軌抗疲勞性能最主要的原因,嚴重影響鋼軌的使用壽命和鐵路運行安全。國內重軌鋼廠一般采用硅錳復合脫氧或硅鈣鋇脫氧,嚴格控制脆性Al2O3夾雜的出現,從而避免對抗疲勞性能的影響。作者對重軌鋼生產的LF-RH-CC流程取連續4爐樣分析發現,精煉階段重軌鋼中夾雜物主要以MnS夾雜和復合型氧化物夾雜為主,鑄坯中多為以氧化物為核心包裹MnS生長的形式出現。因此國內對重軌鋼冶煉過程的傳統研究更傾向于2條路線:1)降低鋼液中的氧、硫元素含量以減少氧、硫化物夾雜的生成,尤其是嚴格控制MnS夾雜的生成;2)對MnS進行改性處理,減少長條狀MnS的析出,降低裂紋生成率,有利于提高重軌鋼的抗疲勞性能。王玉昌提出了實現不含鋁強化脫氧是高速重軌鋼潔凈度控制的關鍵技術,并通過工業試驗證明,在相同溫度下,硅鈣鋇比硅鈣脫氧能力更強;唐磊研究了精煉渣系對重軌鋼潔凈度的影響,揭示了相同處理工藝下,堿度為2.5的重軌鋼精煉渣脫氧、初期脫硫速率更大,更易于夾雜物去除與減小尺寸;高梓淇等研究了精煉渣中Al2O3含量對重軌鋼中夾雜物的影響,結果表明隨著渣中Al2O3含量降低,夾雜物中Al2O3含量減少,氧化物數量增多,更有利于MnS在其表面析出,且A類夾雜合格率更高;張學偉通過熱力學確定了MnS夾雜物析出發生在凝固末期,通過動力學分析表明,初始元素濃度與凝固冷卻速率會影響MnS析出的尺寸,鋼液中硫質量分數小于0.005%,可降低MnS形核率和臨界尺寸,并抑制其尺寸長大;卓超研究了Ce、Mg處理對MnS析出的影響,揭示了Ce、Mg單獨處理和復合處理后重軌鋼中夾雜物的演變機制,2種處理方式均減少了長條形MnS的析出。

由于國內某廠生產的重軌鋼中氧、硫元素含量波動范圍較大,鋼軌質量同時也受到影響。作者通過生產調研和文獻調研發現,鋼中夾雜物數量并不完全與氧、硫元素質量分數呈正相關,且氧、硫作為鋼中表面活性元素,對脫氧產物與鋼液間的界面張力以及渣-鋼的界面張力都有影響,從而間接影響到了脫氧產物在鋼液中的生成和運動行為。因此,通過試驗研究重軌鋼中氧、硫元素對鋼液中脫氧產物的影響,不斷突破重軌鋼實現更高品質的生產十分必要。

嚴格意義上來說,實際煉鋼過程中所有的界面現象在熱力學上都是不平衡的,要對它們進行深入的了解和量化,是一件非常困難的事情。鋼液中的表面活性元素處于渣-鋼兩相之間的非平衡狀態,可以在兩相之間轉移。因此,關注某一時刻的界面張力和鋼液成分對于一直處于非平衡狀態的渣鋼界面來說意義不大。本文以此廠生產的重軌鋼為研究對象,開展實驗室熱模擬研究,對比渣鋼反應前后夾雜物水平變化,從而得到鋼液中不同氧、硫元素含量對夾雜物的影響。

1試驗方案

1.1試驗設計

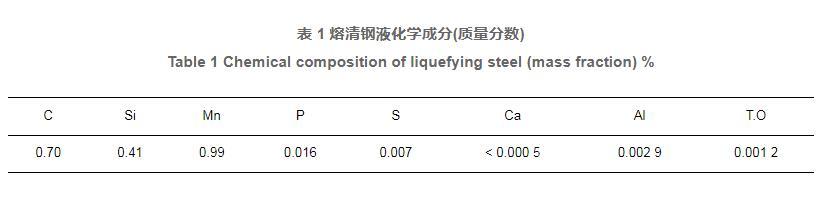

根據鋼廠實際調研結果,LF化渣后鋼中全氧質量分數為0.003%~0.013%,硫質量分數為0.003%~0.012%;鑄坯樣中全氧質量分數為0.000 5%~0.001 2%,硫質量分數為0.004%~0.010%。鑄坯樣潔凈度高,控制元素含量低,對鋼液產生的影響較小,因此以鑄坯樣為母液,逐漸提高變量元素質量分數即可探究不同活性元素含量對鋼液的影響。本研究取國內某重軌鋼廠生產的U71Mn鑄坯樣作為母液,成分見表1。共交叉設計6爐試驗鋼,旨在模擬LF精煉過程,待鋼液溶清后,將鋼液中的硫和全氧質量分數分別增加至0.007%~0.016%和0.001 2%~0.004 4%,鋼渣充分反應30 min后,取樣對結果進行分析,對比不同初始硫、全氧質量分數下鋼中夾雜物的變化。

表1熔清鋼液化學成分(質量分數)

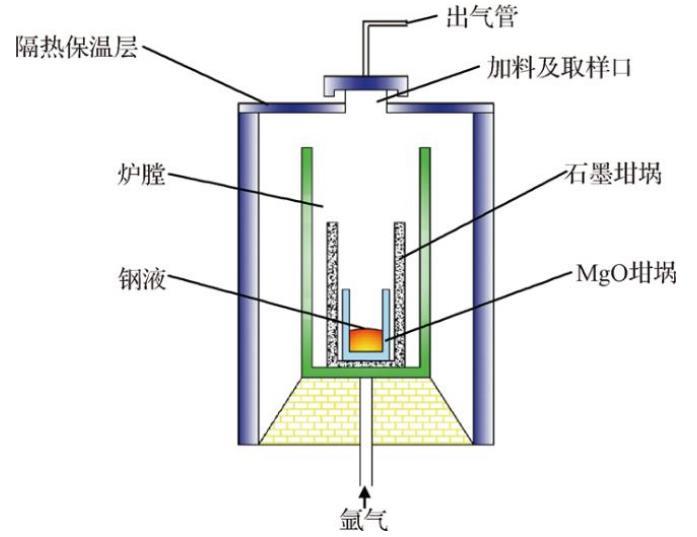

將重軌鋼鑄坯切成20 mm×15 mm×10 mm的鋼塊并打磨氧化皮,每爐試驗取約300 g鋼塊疊放在MgO質量分數為99.5%的坩堝中,并隨石墨坩堝一同放置在管式電阻爐中,調好程序緩慢加熱升溫,試驗裝置如圖1所示。當溫度升至600℃時,氬氣(質量分數為99.99%)流量控制為2.5 L/min,保持坩堝內中性氣氛,當溫度升至900℃時,氬氣流量調整為3.5 L/min,爐膛升溫至1 600℃后持續保溫30 min以保證鋼液熔化且均勻。

圖1試驗裝置示意