合作客戶/

拜耳公司 |

同濟大學 |

聯合大學 |

美國保潔 |

美國強生 |

瑞士羅氏 |

相關新聞Info

推薦新聞Info

-

> 反離子鹽KBr濃度對酰胺基陽離子Gemini表面活性劑的表/界面活性的影響(二)

> 反離子鹽KBr濃度對酰胺基陽離子Gemini表面活性劑的表/界面活性的影響(一)

> 典型離子型與非離子型起泡劑的界面行為對泡沫性能的影響機制

> 新無氰白銅錫電鍍液及電鍍方法可降低表面張力,促進鍍液對復雜工件的潤濕

> 一種耐超高溫酸液體系、制備方法及其應用

> 納米滲吸驅油劑種類、降低界面張力和改變潤濕性的能力等機理研究(四)

> 復合驅中聚合物與陰離子表面活性劑的協同作用研究

> 化學組成對無堿鋁硼硅OLED基板玻璃表面張力的影響——結果、結論

> 化學組成對無堿鋁硼硅OLED基板玻璃表面張力的影響——摘要、實驗方法

> 納米滲吸驅油劑種類、降低界面張力和改變潤濕性的能力等機理研究(三)

化學組成對無堿鋁硼硅OLED基板玻璃表面張力的影響——摘要、實驗方法

來源: 《玻璃搪瓷與眼鏡》 瀏覽 77 次 發布時間:2025-09-23

摘要

以OLED基板玻璃為研究對象,基于座滴法進行玻璃熔體表面張力實驗,研究化學組成對無堿鋁硼硅玻璃表面張力的影響。研究結果表明:Al?O?/SiO?和MgO/RO(RO為堿土金屬氧化物總和)的增加會導致玻璃熔體表面張力增大,增加ZnO/(ZnO+SrO)有降低玻璃熔體表面張力的作用;增加RO/(Al?O?+B?O?),玻璃表面張力會呈現先增大后減小的趨勢,且在RO/(Al?O?+B?O?)=1處出現極大值。

引言

隨著電子信息技術的飛速發展,電子信息顯示產品,如智能手機、平板電腦、筆記本電腦、電視、智能手表等呈現出日新月異的變化,顯示產品從笨重的CRT(陰極射線管)快速轉換到輕薄的LCD(液晶顯示)平板,近些年又出現了可柔可剛且性能更優的OLED(有機發光二極管顯示)。

基板玻璃作為平板顯示面板不可或缺的關鍵基礎材料之一,隨著顯示產品的技術革新也在不斷改進與提升。OLED的工藝技術相較LCD更為嚴苛,因此對OLED基板玻璃的生產提出了更高的技術要求。

無堿鋁硼硅玻璃是基板玻璃的優選成分體系,具有優異的物理和化學性能,特別是在機械強度、介電性能、耐酸堿性以及耐熱性等方面均優于其它玻璃系統。但無堿鋁硼硅玻璃對生產工藝參數要求很高,生產難度極大,全球OLED基板玻璃生產廠商及研發機構均對生產工藝和性能問題十分關注。

表面張力是與生產基板玻璃密切相關的性能,不僅在玻璃熔化澄清過程中影響熔體中氣泡的生長、溶解和排出速度,還關系到基板玻璃熔體的澄清質量,同時在成型過程中也起著重要的作用,尤其對于超薄化基板玻璃,表面張力會限制玻璃熔體的攤開展薄。在表面張力作用下,熔融玻璃帶會產生顯著的橫向回縮效應,從兩側向中心聚攏,并且會導致沿板面寬度方向的厚度不均勻,出現板面兩側厚度大、中間厚度小的狀況(板邊為不合格厚度)。因此,不論溢流法還是浮法生產工藝,在開發OLED基板玻璃的化學組成和實際生產中,玻璃熔體表面張力都是一個極為重要的生產控制指標。

玻璃熔體表面張力很大程度上取決于玻璃化學組成,玻璃熔體原子或質點間相互作用力越大,表面張力就越大。按照氧化物對玻璃熔體表面張力的影響,可將其分為表面惰性組分、表面活性組分和低溶解度高活性組分。表面惰性組分能增大系統表面張力,一般為網絡形成體,如SiO?、Al?O?等;表面活性組分能降低系統表面張力,一般為網絡外體,如K?O、P?O?等;低溶解度高活性組分趨向于聚集在表面,降低表面張力,添加微量即可對表面張力產生較大影響,如V?O?、MoO?等。對于滿足OLED基板使用的無堿鋁硼硅玻璃,其不含堿金屬氧化物,Al?O?含量較高,表面張力高于普通鈉鈣玻璃。與LCD基板玻璃相比,為了進一步提高玻璃應變點溫度(T14.5),使玻璃在制備OLED過程中尺寸穩定性增強,而減少了降低應變點溫度和表面張力的B?O?含量,引起表面張力進一步增大。因此,研究基板玻璃的表面張力與組成的關系,對于基板玻璃的超薄化成型具有重要意義。

本研究從OLED基板玻璃化學組成的Al?O?/SiO?、RO/(Al?O?+B?O?)、MgO/RO和ZnO/(SrO+ZnO)四個方面出發,探究化學組成對OLED基板玻璃熔體表面張力的影響,為優化實際生產工藝提供理論基礎。

1 實驗方法

1.1 組成設計

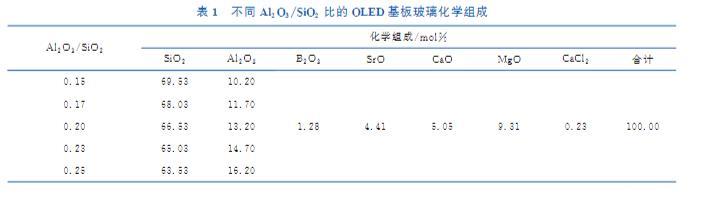

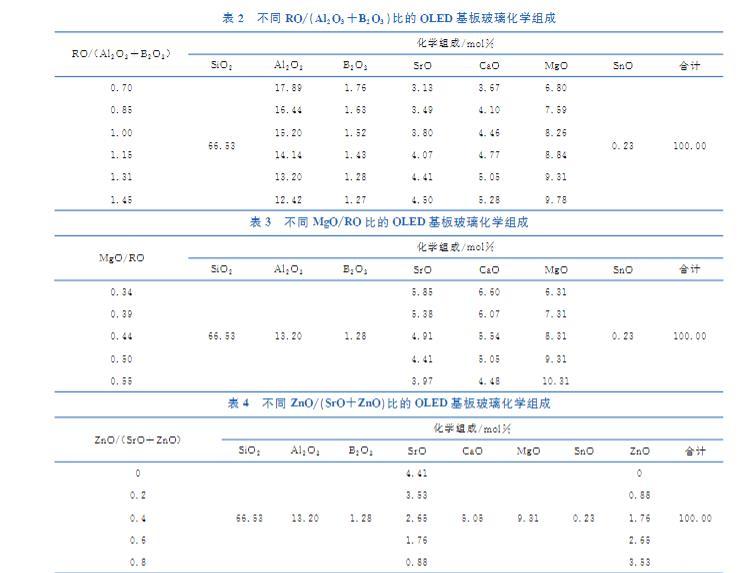

根據開發需求,本文設計了四組不同化學組成的OLED基板玻璃。如表1~表4所示,分別通過改變組成中的Al?O?/SiO?、RO/(Al?O?+B?O?)、MgO/RO和ZnO/(SrO+ZnO),研究表面惰性組分和表面活性組分的相對含量,以及同堿土金屬氧化物網絡作用相似但活性更強的過渡金屬氧化物對無堿鋁硅酸鹽玻璃表面張力的影響。

實驗所用的玻璃原料包括石英砂、氧化鋁、硼酐(氧化硼)、氧化鈣、氧化鎂、氧化鍶、氧化鋅,化學澄清劑所用原料為氧化亞錫,試劑純度等級均為分析純(AR),實驗設計引入成分及使用的原料種類、具體純度如表5所示,所有化學成分均以氧化物原料的形式引入,玻璃成分中除原料可能含有的部分雜質以外,均不含任何人為引入的其他成分。

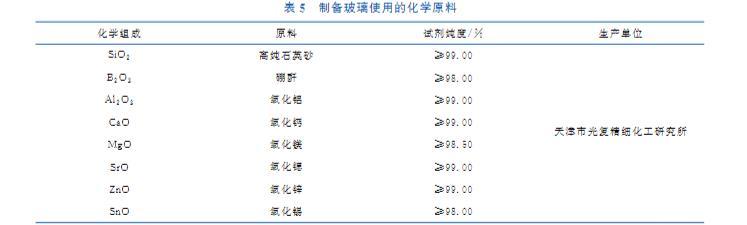

表5 制備玻璃使用的化學原料

1.2 實驗裝置與樣品制備

實驗所用儀器設備包括:用1700 ℃硅鉬棒高溫爐熔制玻璃;用1100 ℃程控高溫爐退火基板玻璃;用ES-1000E電子分析天平稱量玻璃原料和玻璃試樣;用500 mL鉑銠合金坩堝熔化玻璃;采用BLZL-1450座滴法熔體表面張力測量儀(圖1)測量表面張力。

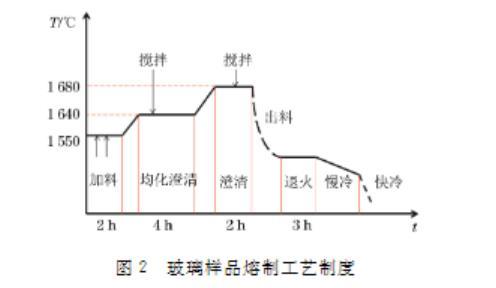

實驗樣品的熔制流程如圖2所示,首先根據組分設計計算玻璃配方,稱量并配制約500g配合料,在研缽內充分研磨、混合均勻,待硅鉬棒電爐升溫至1550 ℃時,將混合均勻的配合料分多次加入預熱過的鉑金坩堝中,保溫2h至原料熔化充分后以5 ℃/min的升溫速率加熱至1640 ℃,并在該溫度條件下保溫4h,實現玻璃的充分熔化與澄清。然后繼續升溫至1680 ℃保溫2h使玻璃液完全澄清,出料前30 min進行攪拌,然后將玻璃液澆筑在預熱的耐熱鋼模內,成型后轉入780 ℃的馬弗爐內進行退火處理,保溫3h后再以1 ℃/min降溫速率慢冷至300 ℃,隨爐冷卻得到經過退火的玻璃樣塊。

圖2 玻璃樣品熔制工藝制度

1.3 測試與表征

按GB/T 39797-2021《玻璃熔體表面張力試驗方法》,使用BLZL-1450表面張力測量儀進行測量,首先測得不同化學組成的OLED基板玻璃的工作點溫度(黏度為10? dPa·s,簡稱T4),然后在此溫度條件下測量玻璃熔體的表面張力。

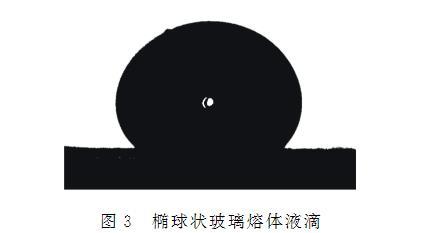

圖3 橢球狀玻璃熔體液滴

將制備的玻璃樣塊用錫紙包裹,用鐵錘捶碎后用鉗子修整成較方正的顆粒,選取內部無氣泡結石且質量為0.15~0.30g的碎塊用于測試。測試前選用T4溫度表面張力為334 mN/m的標準鈉鈣玻璃校準表面張力測量儀。測試的具體操作步驟如下:將表面張力測量儀加熱爐升溫至測量溫度,通入高純氮氣作為保護氣體,然后將制備好的玻璃樣品置于石墨片上,送入加熱爐中的樣品臺上進行保溫,試樣在表面張力作用下收縮成橢球狀液滴,如圖3所示,將液滴置于拍攝裝置視野中心,保溫30 min至熔體穩定。隨后,用圖像采集裝置獲取橢球熔體的外輪廓線,通過軟件數值分析得到輪廓參數,利用Young-Laplace方程進行解析,計算出樣品的表面張力(σ),反復測試若干次后取σ的平均值為樣品在該測試條件下的表面張力值。