合作客戶/

拜耳公司 |

同濟大學 |

聯合大學 |

美國保潔 |

美國強生 |

瑞士羅氏 |

相關新聞Info

-

> 不同溫度和壓力對AOT穩定CO2乳液的界面張力影響(一)

> 芬蘭Kibron表面張力儀精準測量不同微米尺度下異辛烷的表面張力

> 拉脫法測量:不同性能磁性液體的磁表面張力變化規律與影響因素(二)

> 10種常用表面活性劑水溶液的表面張力測定、泡沫的產生和測試(二)

> 毛細現象及潤濕作用機理相關解釋

> 電極界面剩余電荷量越大,界面張力(界面自由能)就越小

> N-十四酰基天冬氨酸及其鈉鹽合成路線、制備、表面張力等性能測定(二)

> 生物表面活性劑產生菌的篩選及對PAHs污染環境的修復效果研究(一)

> 3D打印鈦合金粉體的生產工藝——高速高壓氬氣氣流克服鈦合金熔體表面張力

> 人胰島素的朗繆爾單分子層膜的表面化學和光譜學性質——結論、致謝!

推薦新聞Info

-

> 反離子鹽KBr濃度對酰胺基陽離子Gemini表面活性劑的表/界面活性的影響(二)

> 反離子鹽KBr濃度對酰胺基陽離子Gemini表面活性劑的表/界面活性的影響(一)

> 典型離子型與非離子型起泡劑的界面行為對泡沫性能的影響機制

> 新無氰白銅錫電鍍液及電鍍方法可降低表面張力,促進鍍液對復雜工件的潤濕

> 一種耐超高溫酸液體系、制備方法及其應用

> 納米滲吸驅油劑種類、降低界面張力和改變潤濕性的能力等機理研究(四)

> 復合驅中聚合物與陰離子表面活性劑的協同作用研究

> 化學組成對無堿鋁硼硅OLED基板玻璃表面張力的影響——結果、結論

> 化學組成對無堿鋁硼硅OLED基板玻璃表面張力的影響——摘要、實驗方法

> 納米滲吸驅油劑種類、降低界面張力和改變潤濕性的能力等機理研究(三)

以大豆為原料合成的N-椰子油酰基復合氨基酸表面活性劑表面張力、乳化起泡潤濕性能測定(二)

來源:中國油脂 瀏覽 385 次 發布時間:2025-07-18

2結果與討論

2.1單因素試驗

2.1.1復合氨基酸溶液與椰油酰氯體積比對產率的影響

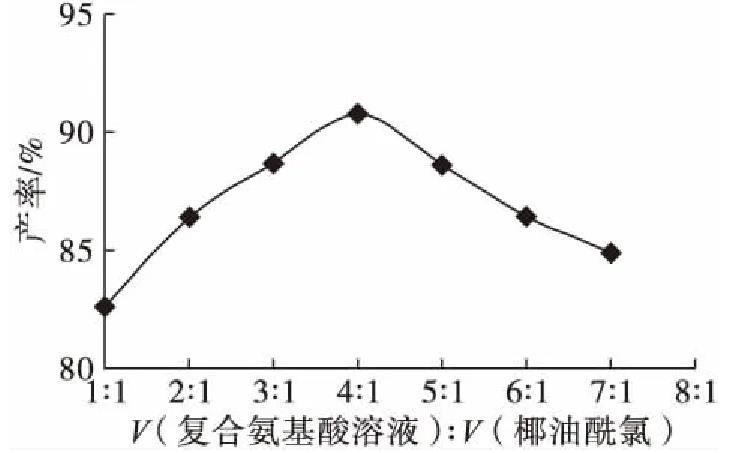

選取反應時間2 h、丙酮與復合氨基酸溶液體積比1.5∶1、反應溫度35℃、pH 11,根據復合氨基酸溶液與椰油酰氯體積比對產物產率的影響趨勢,確定優化復合氨基酸溶液與椰油酰氯體積比的范圍,結果見圖1。

圖1復合氨基酸溶液與椰油酰氯體積比對產率的影響

由圖1可以看出,復合氨基酸溶液與椰油酰氯體積比影響產率的總體趨勢是首先逐步提高,達到最大值后逐步下降,復合氨基酸溶液與椰油酰氯體積比為4∶1時產物產率最大。因此,選擇復合氨基酸溶液與椰油酰氯體積比3∶1~5∶1進行優化試驗。

2.1.2 pH對產率的影響

選取復合氨基酸溶液與椰油酰氯體積比4∶1、反應時間2 h、丙酮與復合氨基酸溶液體積比1.5∶1、反應溫度35℃,根據pH對產物產率的影響趨勢,確定優化pH的范圍,結果見圖2。

圖2 pH對產率的影響

由圖2可以看出,pH影響產率的總體趨勢是首先逐步提高,達到最大值后逐步下降,pH為11時產物產率最大。因此,選擇pH 10~12進行優化試驗。

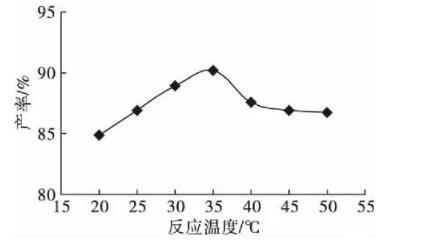

2.1.3反應溫度對產率的影響

選取復合氨基酸溶液與椰油酰氯體積比4∶1、反應時間2 h、丙酮與復合氨基酸溶液體積比1.5∶1、pH 11,根據反應溫度對產物產率的影響趨勢,確定優化反應溫度的范圍,結果見圖3。

圖3反應溫度對產率的影響

由圖3可以看出,隨著反應溫度逐步升高產物產率也逐步增大,在35℃時產物產率達到最大值,之后反應溫度再升高產物產率逐步下降。因此,選擇反應溫度30~40℃進行優化試驗。

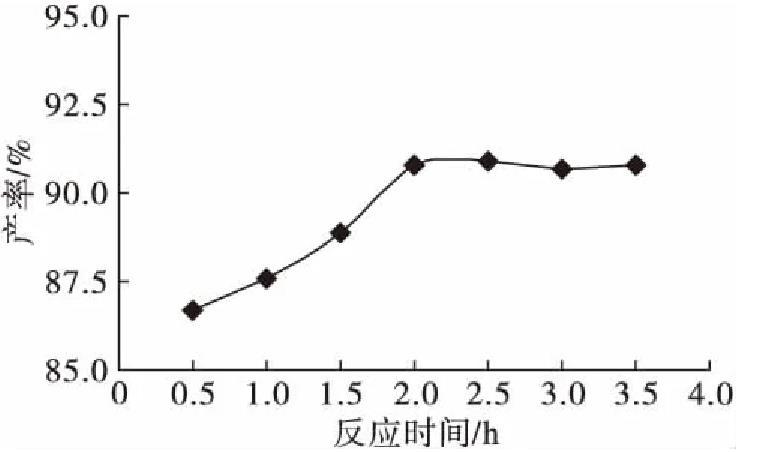

2.1.4反應時間對產率的影響

選取復合氨基酸溶液與椰油酰氯體積比4∶1、pH 11、反應溫度35℃、丙酮與復合氨基酸溶液體積比1.5∶1,根據反應時間對產物產率的影響趨勢,確定最適反應時間,結果見圖4。

由圖4可以看出,在反應時間0.5~2 h范圍內產物產率逐漸增大,之后隨反應時間延長,產率沒有明顯的變化。因此,反應時間2 h最適合大豆粕合成N-椰子油酰基復合氨基酸。

圖4反應時間對產率的影響

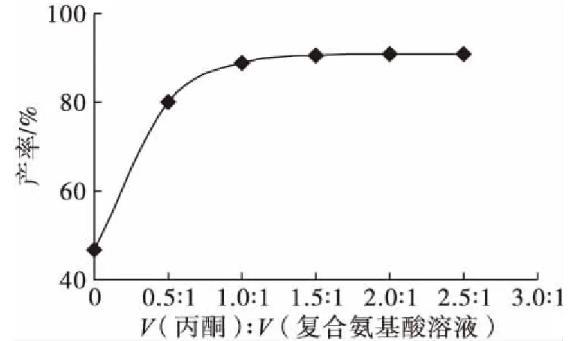

2.1.5丙酮與復合氨基酸溶液體積比對產率的影響

選取復合氨基酸溶液與椰油酰氯體積比4∶1、pH 11、反應溫度35℃、反應時間2 h,根據丙酮與復合氨基酸溶液體積比對產物產率的影響趨勢,確定優化丙酮與復合氨基酸溶液體積比的范圍,結果見圖5。

圖5丙酮與復合氨基酸溶液體積比對產率的影響

由圖5可以看出,隨著丙酮與復合氨基酸溶液體積比的增加,產物產率逐步增加,丙酮的加入有利于產物產量的增加,當丙酮與復合氨基酸溶液體積比達到1.5∶1后,產率隨著體積比增加不再有較明顯的提高。因此,選擇丙酮與復合氨基酸溶液體積比1∶1~2∶1進行優化試驗。

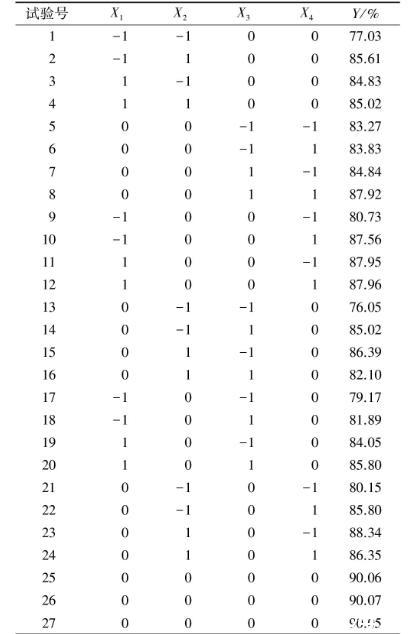

2.2響應面優化試驗

2.2.1響應面試驗設計及結果

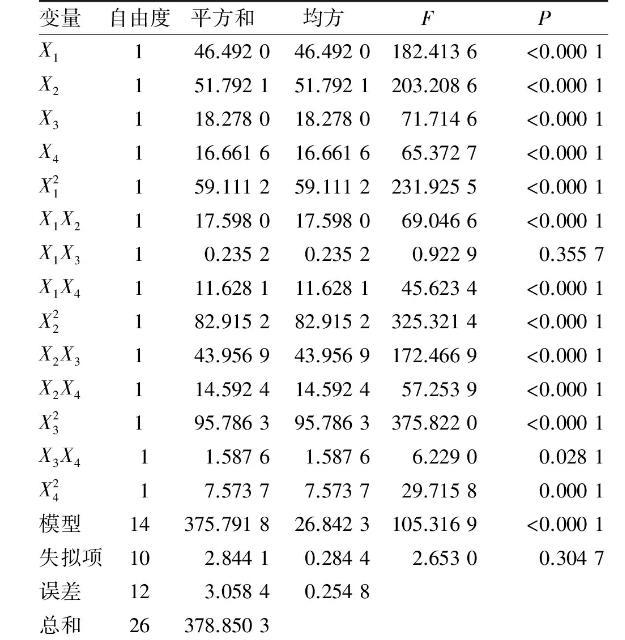

以單因素試驗為基礎,固定反應時間為2 h,以N-椰子油酰基復合氨基酸產率為響應值(Y),復合氨基酸溶液與椰油酰氯體積比(X1)、pH(X2)、反應溫度(X3)、丙酮與復合氨基酸溶液體積比(X4)為影響因素,根據Box-Behnken的試驗設計原理,通過SAS軟件對試驗數據進行回歸分析,確定最佳工藝。響應面試驗因素水平見表1,響應面試驗方案及結果見表2,回歸方程方差分析見表3。

表1響應面試驗因素水平

表2響應面試驗方案及結果

由表3可以看出,函數模型R2=99.19%,說明模型預測值和試驗值擬合度高,模型極顯著(Plt;0.000 1),方程預測N-椰子油酰基復合氨基酸產率是可信的。X1(復合氨基酸溶液與椰油酰氯體積比)、X2(pH)、X3(反應溫度)、X4(丙酮與復合氨基酸溶液體積比)影響因素程度為X2gt;X1gt;X3gt;X4,

影響因素之間的交互作用除X1X3影響不顯著、X3X4影響顯著外,其余交互項影響極顯著。

表3回歸方程方差分析

2.2.2驗證試驗

對經過響應面試驗優化得到的數學回歸方程進行求極大值,得到X1為4.2∶1、X2為11.2、X3為36℃、X4為1.7∶1,產率最大值為91.02%。根據響應面優化結果和綜合因素影響得到大豆粕合成N-椰子油酰基復合氨基酸最優工藝條件為:復合氨基酸溶液與椰油酰氯體積比4.2∶1,pH 11.2,反應溫度36℃、丙酮與復合氨基酸溶液體積比1.7∶1,反應時間2 h。在最優工藝條件下進行3次驗證試驗,得到產率分別為91.06%、91.07%、91.08%,平均值為91.07%,與模型預測值91.02%相差很小,同時證明得到的數學回歸擬合模型可信度很高。

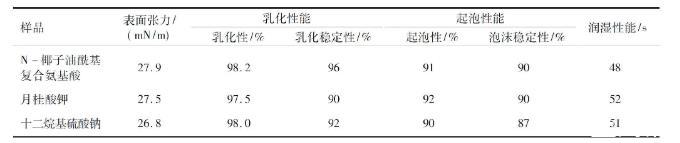

2.3產品表面活性性能

測定了以大豆粕為原料合成的N-椰子油酰基復合氨基酸產物表面活性性能,同時與陰離子表面活性劑月桂酸鉀、十二烷基硫酸鈉表面活性進行了比較,結果見表4。

表4產物表面活性性能對比

由表4可以看出,所得產物表面活性性能優越,并且在一些方面超過月桂酸鉀、十二烷基硫酸鈉。

3結論

本研究以影響大豆粕合成N-椰子油酰基復合氨基酸產率因素的單因素試驗為基礎,利用SAS軟件,根據Box-Behnken的試驗設計原理,通過響應面優化及對回歸方程方差分析,發現復合氨基酸溶液與椰油酰氯體積比、pH、反應溫度、丙酮與復合氨基酸溶液體積比對大豆粕合成N-椰子油酰基復合氨基酸產率都有極顯著影響。通過回歸數學模型得到最優工藝條件為:復合氨基酸溶液與椰油酰氯體積比4.2∶1,pH 11.2,反應溫度36℃,丙酮與復合氨基酸溶液體積比1.7∶1,反應時間2 h。在最優工藝條件下產率為91.07%,與模型預測值91.02%相差很小。與陰離子表面活性劑月桂酸鉀、十二烷基硫酸鈉表面活性性能進行了比較,所得產物表面活性性能優越。